Stampa in Tre Dimensioni Mediante Fusione Laser Selettiva: Come Funziona?

La fusione laser selettiva, o SLM acronimo di “Selective Laser Melting”, è uno dei tanti nomi commerciali per indicare quella tecnologia di additive manufacturing che per creare parti metalliche utilizza un letto di polvere che viene portato a fusione utilizzando un fascio laser come sorgente termica.

Impropriamente nota anche come DMLS, da “Direct Metal Laser Sintering”, le normative ASTM riconducono questa tecnologia al gruppo dei processi per fusione di letto di polveri, o PBF da “Power Bed Fusion”, all’interno del quale rientrano anche altre tecnologie come la fusione mediante fascio elettronico, o EBM da “Electron Beam Melting”, che si differenziano tra di loro essenzialmente per la tipologia di sorgente termica utilizzata.

In particolare, il processo SLM, sviluppato nel 1995 al Fraunhofer Institute ILT di Aachen in Germania, è una tecnica di produzione additiva, stampa in tre dimensioni, o prototipazione rapida progettata per utilizzare un fascio laser ad elevata densità di potenza per fondere e aggregare insieme delle polveri metalliche.

Con questa tecnologia i componenti vengono realizzati per sovrapposizione di singoli strati, rendendo possibile l’ottenimento di geometrie dalle forme estremamente complesse, con cavità e passaggi interni intricati difficilmente realizzabili con i metodi convenzionali come i i processi di fonderia e le lavorazioni alle macchine utensili.

Dal punto di vista tecnico, il processo parte dalla suddivisione in strati con spessore generalmente compreso tra 20 e 100 micron del disegno CAD in tre dimensioni del componente che deve essere realizzato, creando in questo modo una serie di sezioni, che non sono altro che dei disegni in due dimensioni, che vengono raccolti in un file che viene utilizzato dal software della stampante SLM per determinare i parametri operativi necessari per la realizzazione del particolare.

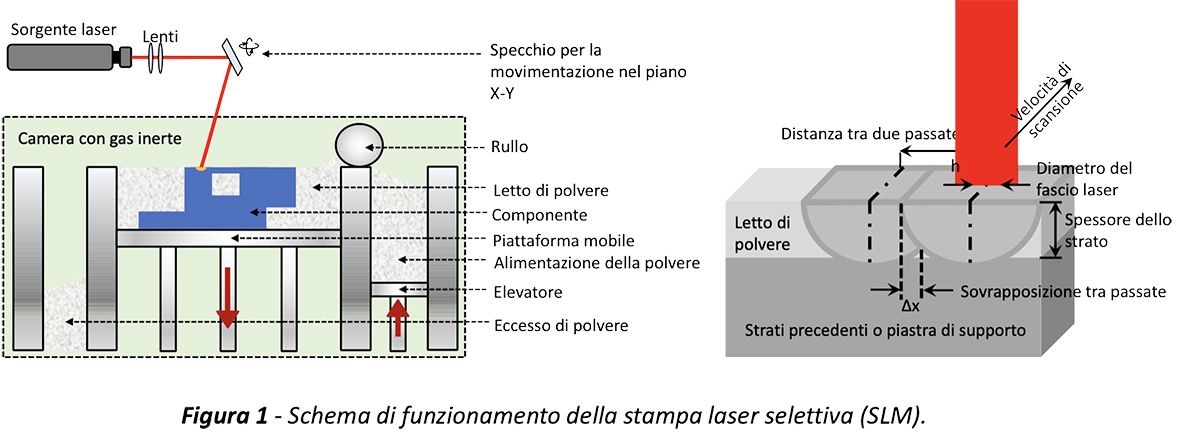

Come mostrato in figura 1, dei sottili strati di polveri metalliche ottenute mediante atomizzazione vengono distribuiti uniformemente su un substrato, solitamente costituito da una piastra metallica, fissata a una piattaforma che viene movimentata lungo l’asse verticale. Il tutto avviene all’interno di una camera chiusa contenente un’atmosfera di gas inerte, solitamente argon oppure azoto, in cui il livello di ossigeno risulta inferiore a 0,1%. In seguito, tutti gli strati vengono realizzati portando a fusione alcune aree del letto di polvere in modo selettivo mediante un raggio laser di potenza che viene movimentato nelle due direzioni orizzontali da un sistema di scansione costituito da specchi e che rimane focalizzato in corrispondenza dello strato di polvere superiore da opportune lenti.

I laser generalmente utilizzati sono in fibra ottica drogata con ioni di itterbio, con potenza compresa tra 100 e 1000 W. All’interno della camera i nuovi strati di polvere vengono continuamente riforniti da un sistema di alimentazione e distribuiti in modo uniforme al di sopra dei precedenti da un apposito rullo.

Il processo descritto permette di realizzare il componente sovrapponendo strati successivi con spessore di 30 – 60 micron.

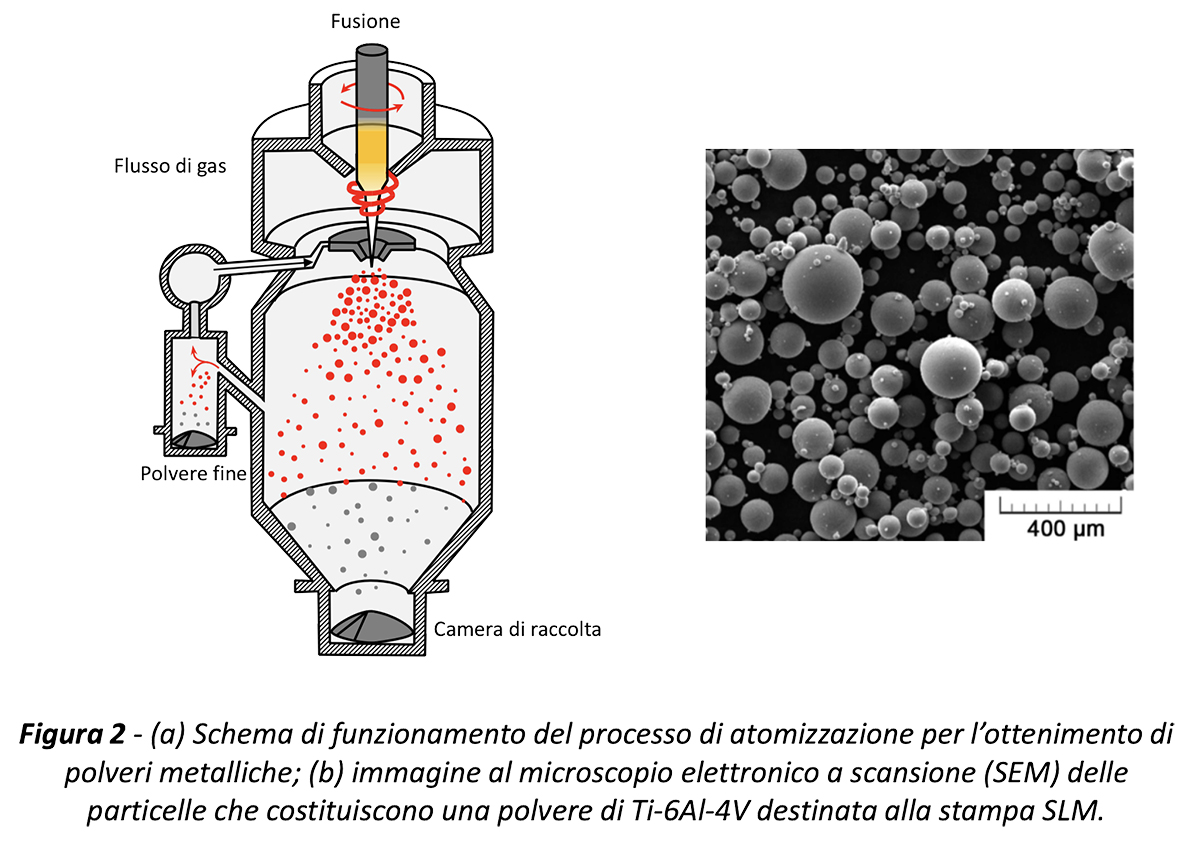

I principali materiali metallici utilizzati da questa tecnologia includono superleghe a base di nichel, rame, alluminio, acciaio inossidabile, acciaio per utensili, leghe a base di cobalto, titanio e tungsteno. In particolare, il processo SLM risulta molto utile per la produzione di parti in tungsteno a causa dell’elevato punto di fusione e dell’elevata temperatura di transizione duttile-fragile di questo metallo. Affinché il materiale possa essere utilizzato nel processo, deve esistere in forma di polveri fini, che sono generalmente prodotte per atomizzazione, un processo, che come mostrato in Figura 2, consiste nella frammentazione in minuscole gocce di una vena di metallo fuso che solidificando costituiscono le particelle di polvere.

La sfericità è la caratteristica di forma più importante perché garantisce elevata scorrevolezza e densità di impaccamento, che permettono di realizzare gli strati di polvere in modo rapido e ripetitivo. Per ottimizzare ulteriormente la fluidità, vengono generalmente utilizzate distribuzioni granulometriche molto strette con una certa percentuale di particelle fini caratterizzate da dimensioni comprese tra 15 e 60 micron.

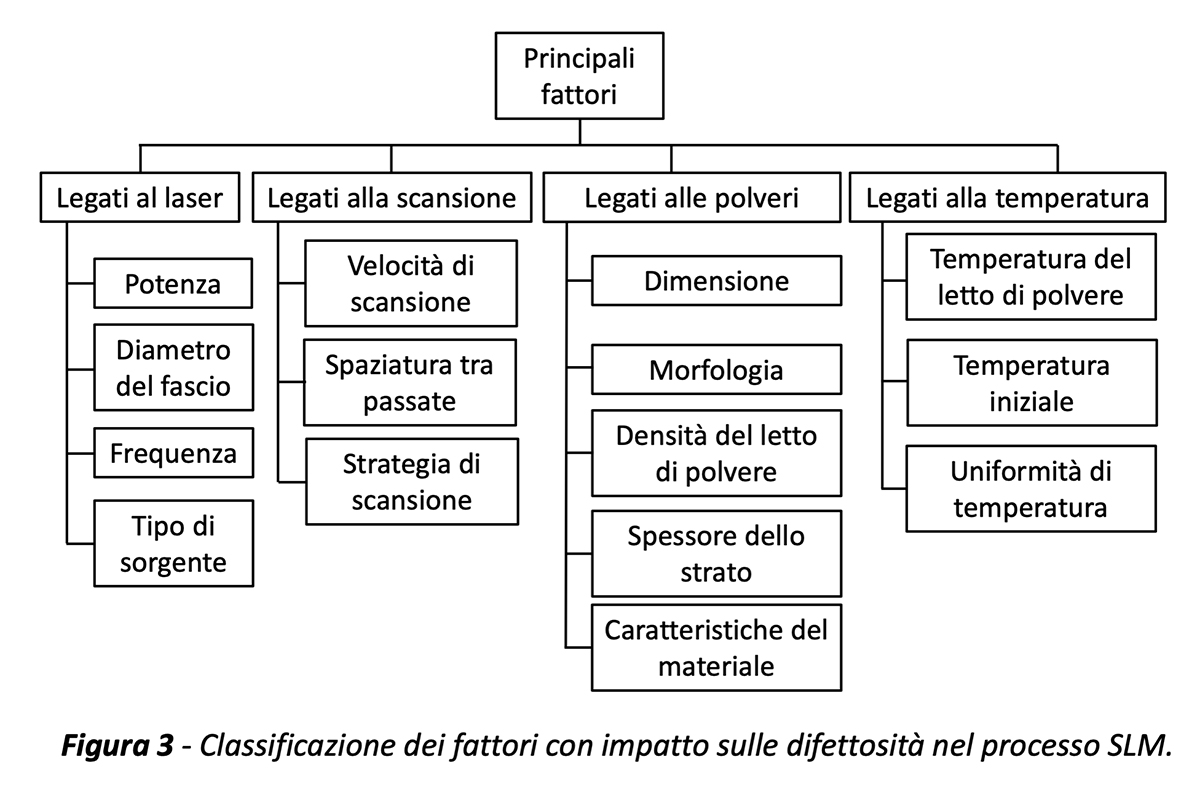

Come tutte le tecnologie di trasformazione anche nella stampa con il fascio laser bisogna porre particolare attenzione alla formazione di determinate tipologie di difetti, la cui origine è legata a differenti circostanze, la più frequente delle quali riguarda sicuramente l’errata scelta dei parametri di lavoro.

La mancanza di fusione, che consiste nella formazione di cavità interne contenenti gas, deriva assai spesso dall’utilizzo di un fascio laser di potenza insufficiente in combinazione con una velocità di scansione troppo elevata.

Altri difetti, come le cricche interne tendono a manifestarsi durante la produzione di materiali metallici caratterizzati da bassi valori di conducibilità o con elevato coefficiente di dilatazione termica per via dei gradienti di temperatura che si possono creare e delle tensioni interne che ne conseguono.

D’altro canto la rifusione mediante laser di potenza è un processo caratterizzato intrinsecamente da un’elevata velocità di raffreddamento e dalla presenza di correnti convettive nella zona del metallo fuso che possono anche portare a segregazioni di particolari elementi di lega e comportare disomogeneità in termini di composizione chimica con un impatto negativo nelle caratteristiche meccaniche del componente.

La formazione di microporosità, invece, è un difetto legato in parte ai parametri di processo e in parte al tipo di materiale considerato, nel senso che tende a verificarsi in presenza di variazioni troppo brusche della velocità di scansione oppure quando, come nel caso acciai inossidabili austenitici, la bagnabilità della superficie da parte del metallo fuso risulta molto ridotta.

Complessivamente la tecnologia SLM conta un numero di utilizzatori decisamente più limitato rispetto a quelle dei processi di produzione convenzionali, come la fonderia, la deformazione plastica a caldo e le lavorazioni di asportazione di truciolo.

I principali fattori che ne ostacolano la diffusione sono legati principalmente alla mancanza di normative specifiche che definiscono gli standard di accettazione per i componenti prodotti mediante questo processo. Tuttavia, la possibilità di ottenere manufatti con caratteristiche personalizzate, l’elevata riciclabilità delle polveri, la rapidità di realizzazione che permette di ridurre i tempi di consegna, la possibilità di ottenere geometrie più complesse rispetto ai processi convenzionali, unitamente al rapido incremento che si è verificato negli ultimi anni non solo dei lavori di ricerca ma anche di applicazioni industriali in settori di nicchia come quello aereospaziale e biomedicale, costituiscono un’ottima premessa per la diffusione su larga scala in un futuro molto prossimo.